![]() REGISTRO

STORICO ITALIANO R5 TURBO

REGISTRO

STORICO ITALIANO R5 TURBO

![]()

IL TURBO

E' un dispositivo

costituito da una girante munita di palette e alloggiata in uno statore avente

conformazione a chiocciola. In campo automobilistico si impiegano turbine

azionate dai gas di scarico che consentono di recuperare parte dell' energia

posseduta da questi ultimi, che altrimenti finirebbe dispersa nell'atmosfera.

Quando i gas escono dal cilindro hanno non elevata temperatura e una certa

pressione: la turbina consente di trasformare in energia meccanica appunto una

parte del loro calore e della loro energia di movimento. Le turbine a gas di

scarico che usualmente vengono utilizzate per azionare compressori centrifughi

sono quasi sempre del tipo a flusso centripeto; la girante (che deve essere

equilibrata con una accuratezza eccezionale) viene realizzata in genere in leghe

speciali estremamente resistenti alle alte temperature (come ad esempio il

Nimonic, impiegato per le turbine dei motori aeronautici) mentre la chiocciola

e' in ghisa Tra i piu' recenti miglioramenti proposti e impiegati in questo

campo vanno menzionati il raffreddamento ad acqua dello statore e l'impiego di

una palettatura dello statore a geometria variabile.

Nei motori turbocompressi, l’aria di combustione è già pre-compressata prima di essere erogata al motore. Il motore aspira lo stesso volume di aria, ma date le temperature più alte, viene erogata maggiore massa d’aria nella camera di combustione. Di conseguenza, può essere bruciato più carburante, così che la potenza d’uscita del motore cresca in riferimento alla stessa velocità e alla cilindrata.Nel compressore con gas di scarico, parte dell’energia del gas di scarico, che verrebbe normalmente persa, viene usata per azionare una turbina. Montato sullo stesso asse della turbina c’è un compressore che aspira l’aria di combustione, la comprime e poi la eroga al motore. Non esiste collegamento meccanicoal motore

.

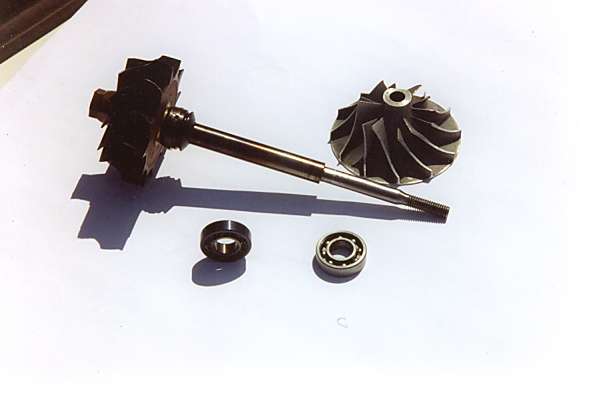

La sezione della Turbina

Il corpo della turbina comprende due componenti: la “ruota a pale” della

turbina ed il collettore, comunemente chiamato “custodia/alloggiamento”. La

ruota della turbina può essere di tipo misto radiale o assiale. Generalmente,

nei turbocompressori usati su motori ad alta velocità le turbine sono di

disegno radiale. Su motori più grandi come la propulsione marina vengono usate

le turbine assiali.Il gas di scarico è guidato nella ruota della turbina dalla

custodia. L’energia presente nel gas di scarico fa girare la turbina.

Una volta che il gas è passato attraverso le pale della ruota lascia il corpo

della turbina dall’area di uscita dello scarico.

La velocità del motore determina i giri della ruota della turbina. Se il motore

è alla modalità minima, la ruota girerà ma a velocità minima. Come si mette

il piede sull’acceleratore la ruota inizia a girare più velocemente. Più

aria passa attraverso la custodia della turbina, più veloce la ruota della

turbina gira. La superficie di finitura sulla Turbina e sulla fine della

camera cilindrica del Compressore deve essere liscia e senza rigature.

Sezione del compressore

I compressori sono l’opposto della turbina. Anche la sede del compressore

comprende due sezioni, la ventola o “ruota” e la “custodia”. La ruota

del compressore è collegata alla turbina da un’asse di acciaio fucinato. Come

la ruota del compressore gira, l’aria entra attraverso un’area conosciuta

come l’induttore e viene compressa attraverso le pale che lasciano il deduttore

ad alta velocità. La custodia è progettata per convertire l’alta velocità,

il flusso d’aria a bassa pressione, il flusso di aria a bassa velocità

attraverso un processo chiamato diffusione.

L’aria entra nel compressore ad una temperatura uguale all’atmosfera,

tuttavia lascia il compressore coperto ad una temperatura superiore ai 200°C.

Affinchè decresca la densità dell’aria che si riscalda, può essere forzata

ancora più aria nel motore se essa si è raffreddata dopo il compressore.

Questo viene chiamato intercooling o aftercooling e si raggiunge raffreddando

l’aria di ricambio con acqua o aria.

La fornitura d’olio

Il sistema di cuscinetti del turbocompressore è lubrificato da olio proveniente

dal motore. L’olio entra nella sede del cuscinetto sotto pressione, attraverso

i cuscinetti e il sistema di spinta. L’olio agisce anche da refrigerante

portando via il calore generato dalla turbina.

I cuscinetti portanti sono una figura rotatoria che fluttua liberamente. Per

funzionare correttamente, i cuscinetti portanti dovrebbero fluttuare

all’interno di una pellicola di olio (per esempio tra il cuscinetto e

l’asse, e il cuscinetto e la sua sede). Le distanze dei cuscinetti sono molto

piccole, inferiori alla larghezza di un capello umano.

L’olio sporco, o i blocchi nell’olio che formano buchi, possono causare seri

danni al turbocompressore.

La valvola Wastegate

La valvola Wastegate aggira il gas di scarico

attorno alla turbina usando una valvola nell’immissione della turbina

controllata dalla pressione in emissione del compressore. Questo serve a

limitare la velocità del turbocompressore al motore ad alta velocità e alto

carico. Nel fare questo, riduce la pressione di sovralimentazione raggiunta a

piena velocità e a pieno carico.

I turbocompressori e la valvola wastegate sono accoppiati per dare una buona

prestazione in motori a bassa velocità con valvola chiusa. Questo migliora la

risposta transitoria, riduce le temperature e le emissioni di scarico. Come la

velocità del motore cresce, la valvola wastegate inizia ad aprirsi ad una

pressione di sovralimentazione prestabilita. Ciò ha l’effetto di incrementare

la capacità di aspirazione della turbina, ridurre la potenza dell’asse ed

evitare una fuoriuscita di eccesso di aria e un rotore troppo veloce.

Corpo della turbina (carter di scarico)

I corpi di scarico della turbina sono fabbricati in vari tipi di ferro grafitato

sferoidale per preservarli dalla fatica termica e per contenere

l’accelerazione della ruota. Così come per il rotore, la lavorazione del

profilo viene attentamente controllata per adattarlo alla forma della pala della

turbina per una prestazione ottimale.

La flangia d’immissione del corpo della turbina agisce come punto di

riferimento per fissare la posizione del turbocompressore in relazione alla sua

installazione. Essa è generalmente l’interfaccia dei cuscinetti di carico.

Chiocciola compressione

Le custodie dei compressori sono fatte anche di alluminio fuso. Ne vengono usati

vari tipi al fine di adattarli all’applicazioni. Vengono usate sia le tecniche

dell’arresto di gravità che del getto di sabbia. Importante per raggiungere

una prestazione ottimale è la lavorazione del profilo affinchè combaci con la

forma sviluppata del bordo del compressore .

Albero

L’albero della turbina è collocato nel corpo centrale della turbina ed è

connesso all’asse che a sua volta gira la ruota del compressore.

Ruota compressione (girante)

Le ventole del compressore vengono prodotte tramite l’uso di una

variante del processo di rivestimento dell’alluminio fuso.

Viene fatto uno stampo di gomma per moltiplicare la ventola, intorno alla quale

viene creata una matrice di fusione. Lo stampo di gomma può successivamente

essere estratto dalla matrice dentro la quale il metallo viene versato. Per la prestazione

del compressore è importante che le sezioni della lama e la sagoma siano

accurate. La fabbricazione della parte posteriore ottimizza le condizioni di

pressione/spinta della ventola. Rimane indifferente a stretta tolleranza ed

bilanciamento all’aiuto

lucidatura e resistenza alla fatica. La ventola è localizzata sull’asse di

montaggio e si serve di un dado filettato.

Corpo centrale

Una custodia in ferro grigio fornisce abbondante spazio ad un sistema di

cuscinetti fluttuanti per l’asse, la turbina e il compressore i quali possono

girare ad una velocità superiore ai 170.000 giri al minuto. La cassa a

conchiglia viene usata per fornire precisione nel posizionamento di tratti

critici della custodia quali l’asse del cuscinetto e le posizioni della

guarnizione. Il meccanismo CNC macina, gira, perfora e incide i lati e le

connessioni della custodia. La camera cilindrica è levigata per conformarsi a

rigorose rotondità, a rettilinei e a caratteristiche di finitura della

superficie.

Sistemi portanti

Il sistema portante deve resistere alle alte temperature, ai roventi arresti,

al carico di fuliggine nell’olio, ai contaminanti, agli additivi dell’olio,

alle partenze a freddo. I cuscinetti portanti vengono fabbricati con leghe

portanti di bronzo ed ottone appositamente sviluppate. Il processo di

fabbricazione è progettato per creare tolleranze geometriche e levigare le

finiture per adattarle al funzionamento ad alte temperature.

Le flangie di spinta in robusto acciaio e i convogliatori di olio sono fabbricati per tolleranze rigide usando la lappatura. La fine della spinta viene assorbita in un cuscinetto di spinta idrodinamico di bronzo situato all’estremità del compressore dell’asse di montaggio. Attente calibrature permettono una adeguata capacità di carico portante senza perdite eccessive.

DIFETTI E CAUSE

Il 90% dei difetti del turbocompressore sono dovuti alle seguenti cause:

Penetrazione di corpi estranei

nella turbina o nel compressore

Impurità nell’olio

Inadeguata fornitura dell’olio (pressione dell’olio/sistema di filtro)

Alte temperature del gas di scarico (sistema di accensione/sistema di iniezione)

Questi difetti possono essere evitati da una regolare manutenzione. Quando si fa

la manutenzione del sistema del filtro dell’aria, per esempio, bisognerebbe

far attenzione che nessun materiale vagante entri nel turbocompressore.

MANUTENZIONE

Il turbocompressore è progettato in

maniera che duri solitamente quanto il motore. Non richiede alcuna speciale

manutenzione, e la revisione è limitata a pochi controlli periodici. Per

assicurare che il tempo di vita del turbocompressore corrisponda a quella del

motore, le seguenti istruzioni delle fabbriche di motori devono essere osservate

rigorosamente:

TURBOCOMPRESSORE A GEOMETRIA VARIABILE

Un metodo più efficace, sebbene complesso, della

turbocompressione usa un piano della turbina in cui la capacità di aspirazione

viene variata automaticamente mentre il motore gira. Questo permette alla

potenza della turbina di erogare solo l’energia necessaria per portare il

compressore al livello desiderato di sovralimentazione ogni qualvolta il motore

è in funzione.

Questo è possibile variando l’aria di un effusore, una serie di lame guida

che controllano il flusso attraverso la turbina. I progetti tradizionali

imperniano le lame per raggiungere differenti aree dell’effusore.

La Geometria Variabile della Turbocompressione produce diversi benefici

nell’accoppiamento del motore:

Buona reazione transitoria

Buona economia di carburante

Maggiore utilità del motore che opera nel tratto di velocità

Migliore capacità di frenare la compressione

Riduzione della cilindrata del motore e della dimensione del pacchetto per una

data categoria

Sovralimentazione meccanica

Con la sovralimentazione meccanica, l’aria di combustione è compressa da

un compressore azionato direttamente dal motore. Tuttavia, la crescita della

potenza di uscita viene parzialmente attenuata a causa delle ulteriori perdite

dovute all’azionamento stesso del compressore. La potenza per far funzionare

un turbocompressore meccanico è superiore al 15% della potenza erogata dal

motore. Perciò il consumo di carburante è più alto se comparato con un

normale motore aspirato